产品中心

首页-产品中心高温铁基催化剂

高温铁基催化剂

一、 核心催化原理

发电机组 SCR 脱硝的核心是选择性还原反应,高温铁基催化剂通过表面活性位点的吸附 - 活化 - 反应 - 脱附循环实现脱硝,具体过程如下:

吸附与活化催化剂表面的铁活性位点(Fe₂O₃、Fe₃O₄或改性铁物种) 会优先吸附还原剂(液氨 / 氨水 / 尿素热解生成的 NH₃),使 NH₃分子活化生成 -NH₂(氨基)活性中间体;同时,烟气中的 NOₓ(主要是 NO,占比 90% 以上)扩散至催化剂表面并被吸附。选择性反应在氧气过量的烟气环境中(发电机组烟气 O₂含量约 3%~8%),活化的 - NH₂与吸附的 NOₓ发生选择性还原反应,生成**的 N₂和 H₂O,主

反应方程式为:4NH3+4NO+O2=4N2+6H2O8NH3+6NO2=7N2+12H2O铁基催化剂的活性中心对 NH₃和 NOₓ的吸附选择性远高于 O₂,因此能有效** NH₃被 O₂氧化的副反应(避免生成新的 NOₓ)。产物脱附与活性再生反应生成的 N₂和 H₂O 从催化剂表面脱附,释放出活性位点,继续参与下一轮催化循环。

二、 发电机组 SCR 系统的应用场景与工艺适配

适用机组类型主力应用:燃煤发电机组尤其适配燃用高硫煤、高灰分煤的机组,这类机组烟气中 SO₂含量高(可达 2000mg/m³)、粉尘浓度大、碱金属(K、Na)和重金属(As)含量高,对催化剂抗中毒、抗磨损能力要求苛刻,铁基催化剂的耐受性远超钒钛基催化剂。

拓展应用:燃气 / 生物质 / 垃圾焚烧发电机组可适配燃气机组的低硫烟气,也能耐受生物质、垃圾焚烧机组烟气中的复杂污染物(如氯、碱金属),无需大幅调整 SCR 系统工艺。

工艺布置与结构形式布置位置:安装在省煤器出口与空气预热器入口之间,该区域烟气温度恰好落在铁基催化剂的活性窗口(300~400℃)内,无需额外加热或降温,节能降耗。

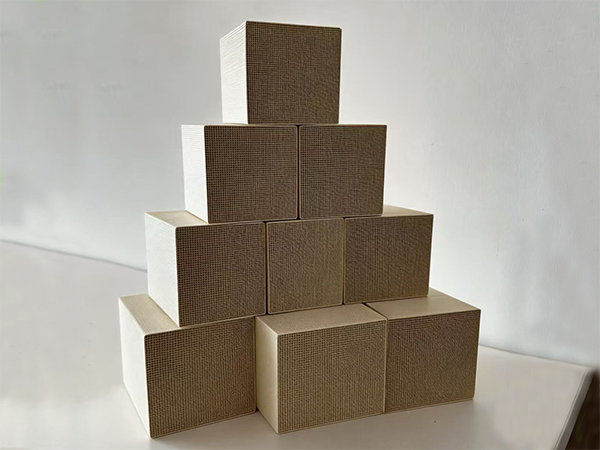

催化剂结构:多采用蜂窝式、板式或波纹板式整体结构,蜂窝式比表面积大、脱硝效率高;板式抗粉尘冲刷能力强,适合高尘工况,可根据机组烟气粉尘浓度灵活选型。

三、 核心特点与特性

宽温活性与热稳定性优异活性温度窗口覆盖 280~420℃,远超传统钒钛基催化剂(300~380℃),能适应发电机组调峰、启停带来的烟气温度波动(如机组负荷从 50% 升至 **时的温度变化);在 400℃以上高温工况下,铁晶粒不易烧结,催化剂结构稳定,使用寿命可达 3~5 年。

抗中毒、抗硫、抗尘能力强抗硫性:燃煤烟气中的 SO₂不易与铁活性位点反应生成硫酸盐(钒基催化剂易生成硫酸钒铵堵塞孔道),可耐受 SO₂含量≤2000mg/m³ 的工况。

抗尘性:整体式结构不易积灰,且催化剂表面硬度高,能抵御烟气中飞灰的冲刷磨损,减少因粉尘堵塞导致的脱硝效率下降。

抗中毒性:对烟气中的碱金属(K、Na)、重金属(As)耐受性强,不易被覆盖活性位点或发生晶格畸变,解决了钒基催化剂易中毒失活的痛点。

环保性突出,无二次污染不含钒、钨、钼等重金属元素,废弃后不会产生重金属溶出的二次污染,符合日益严苛的环保标准。几乎不催化 SO₂氧化生成 SO₃(钒基催化剂的 SO₂氧化率约 1%~3%),可避免 SO₃与 NH₃反应生成铵盐(如硫酸氢铵),防止空气预热器堵塞和腐蚀。

成本与再生优势显著原料成本低:铁是地壳中含量丰富的元素,催化剂原料价格仅为钒基催化剂的 60%~70%。

再生难度低:失活后的铁基催化剂可通过酸洗、还原等简单工艺再生,再生后活性恢复率可达 85% 以上,大幅降低运维成本。